L’injection plastique engendre des investissements importants. C’est pourquoi produire des pièces par ce procédé demande une certaine rigueur et un suivi régulier. Découvrez les étapes de l'injection plastique nécessaires à la fabrication de pièces conformes et optimisées.

-

Définition du projet

-

Validation du projet

-

Fabrication du moule

-

Validation du moule

-

Préséries et validation des premières pièces

-

Lancement de la production

Revenons en détail sur ces différentes étapes.

Étape 1 : définition du projet

Cette première étape permet de définir la matière à utiliser en fonction des contraintes physico-chimiques (T°, résistance mécanique, résistance chimique, etc.), économiques ou environnementales (polymères biosourcés ou recyclés, écoconception).

La définition du produit concerne ainsi :

- Les volumes prévisionnels de production annuelle

- L’usage final du produit

- L’environnement de la pièce

- Le prix pièce

Quels sont les éléments à fournir à mon plasturgiste ?

Cela dépend du degré de maturité de votre projet. En effet, vous pouvez confier à un plasturgiste :

- La conception et la fabrication d’une nouvelle pièce à partir d’une ébauche de plan

- La fabrication de pièces à partir de moules déjà existants

- Le changement de procédé d’une pièce déjà en production

Néanmoins, il est fortement probable que votre plasturgiste reprenne avec vous le cahier des charges afin de l’adapter à l’injection plastique.

Pourquoi faut-il souvent adapter la forme des pièces ?

Des modifications parfois mineures des plans permettent de faciliter l’injection, réduire les temps de cycle ou améliorer la tenue mécanique des pièces. Ces optimisations contribuent souvent à réduire les coûts de production. Le temps nécessaire pour le refroidissement de la pièce dépend de son épaisseur maximale, même si cette épaisseur n’est atteinte que dans une petite zone.

Enfin, si les volumes de production envisagés sont trop faibles, le plasturgiste peut conseiller au client de s’orienter vers d’autres procédés qui nécessitent des investissements moindres. Les avantages de l'injection plastique sont nombreux cependant ce n'est pas toujours la solution optimale pour la fabrication d'objets plastiques.

Étape 2 : validation

Des réunions et échanges réguliers entre le client et le plasturgiste conduisent à la validation des options de fabrication et des plans de pièces. À cette étape, l’ensemble des coûts sont soumis à validation :

- Coût de fabrication du moule

- Durée de vie du moule et coût de réparation

- Volume de matière par pièce et coût associé

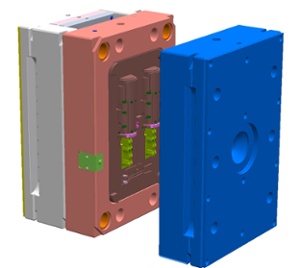

Étape 3 : fabrication du moule

Le plasturgiste fait fabriquer le moule en fonction du plan pièce et du cahier des charges client. Cette tâche est généralement sous-traitée à un mouliste qui est un professionnel de la fabrication des moules.

Le plasturgiste fait fabriquer le moule en fonction du plan pièce et du cahier des charges client. Cette tâche est généralement sous-traitée à un mouliste qui est un professionnel de la fabrication des moules.

- Fourniture au mouliste d’une DFN “bon pour usinage” et du cahier des charges

- Réalisation d’une pré-étude par le mouliste

Quel matériau pour le moule ?

Les moules pour l’injection plastique sont généralement en acier, car c’est un matériau solide qui permet de réaliser des productions en grande série. Par ailleurs, les réparations de moules en acier sont plus faciles.

L’aluminium étant un matériau plus ductile, il n’est pas adapté pour résister aux fortes pressions avec un usage répété pendant plusieurs années. Par contre il peut être utilisé pour fabriquer un moule prototype car il est plus rapide à usiner et sera utilisé moins longtemps (le temps de valider la pièce).

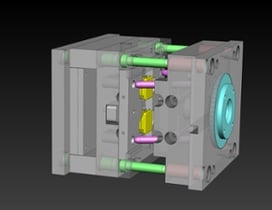

Étape 4 : validation du moule

- Validation de l’étude outillage faite par le plasturgiste pour lancer l’usinage du moule

Une fois le moule réalisé, le mouliste fournit des pièces d’essai fabriquées avec la matière et selon les paramètres fournis par le plasturgiste. Si les pièces et la performance du moule sont conformes, le plasturgiste valide le moule pour le lancement de la finition de l’aspect de surface.

Une fois le moule réalisé, le mouliste fournit des pièces d’essai fabriquées avec la matière et selon les paramètres fournis par le plasturgiste. Si les pièces et la performance du moule sont conformes, le plasturgiste valide le moule pour le lancement de la finition de l’aspect de surface.- Un second essai, toujours chez le mouliste valide cette finition pour déclenchement le rapatriement.

- Une fois le moule arrivé chez le plasturgiste, un contrôle de l’outillage est réalisé pour valider sa réception. Le moule est alors prêt à devenir un outillage de production.

Étape 5 : préséries et validation des premières pièces

Le moule est monté sur une presse à injecter pour produire une présérie dans les conditions de production automatisées. Lorsque les pièces obtenues sont conformes aux attentes, le plasturgiste les présente à son client pour validation de la présérie et autoriser le passage en production.

Étape 6 : lancement de la production

D’après votre projet, les premières pièces en injection plastique seront produites 4 à 18 mois après le premier contact avec le plasturgiste.

Votre plasturgiste vous sollicitera à chaque étape de votre projet depuis sa définition jusqu’au lancement de la production. N’hésitez donc pas à confier la fabrication de vos pièces à des professionnels de l’injection plastique. Si votre projet est en phase de genèse, il est conseillé de favoriser un plasturgiste avec une équipe de designer intégrée. Vous souhaitez en savoir plus ? Téléchargez notre guide complet sur l'injection plastique !