La manière de concevoir les pièces plastiques joue un rôle primordial sur leur coût de fabrication. L’automatisation, la simplification des design et l’adaptation de la conception aux contraintes de chaque procédé sont autant de leviers permettant de réduire les coûts. Cette méthode de conception utilisée par Anvi Plasturgie s’appelle le Design To Cost.

Qu’est-ce que le Design To Cost ?

Le design To cost est une approche de conception économique des produits qui répond strictement aux besoins du cahier des charges, avec une maîtrise maximale des coûts.

Cette stratégie de conception à plusieurs avantages :

- Une approche globale des coûts

- Des investissements priorisés

- Elle favorise l’innovation

- Elle est évolutive : une pièce devenue trop chère peut être revue par le Redesign To Cost

Design To Cost et écoconception, 2 approches complémentaires en plasturgie

Que vous cherchiez à orienter la conception de votre produit plastique autour de la réduction des coûts ou à favoriser la réduction de son impact environnemental, sachez que ces deux approches ne sont pas antinomiques.

En effet, la recherche d’économie associée au Design To Cost entraîne une optimisation du design et une réduction du gaspillage (énergie, matière, déchets), des éléments que l’on retrouve également en écoconception.

Le mot d’ordre : l’automatisation

Peu importe le procédé, la recherche de l’automatisation est un moyen efficace de gagner du temps et de réduire les coûts. L’automatisation demande des investissements matériels dont la rentabilité devra être évaluée en fonction des volumes de production et du coût des pièces.

Faire gagner du temps aux opérateurs

Les opérations qui ne sont pas automatisées doivent être optimisées de manière à faciliter le travail des opérateurs. Le cas typique est le rotomoulage, un procédé avec lequel le coût de chaque pièce est élevé, du fait de la forte proportion d’opérations manuelles.

D’une manière générale, à l’instar de tout procédé industriel, améliorer les méthodes de travail, en réduisant les allers-retours et en supprimant les tâches inutiles permet de gagner en efficacité.

Ce que fait Anvi Plasturgie pour intégrer le Design To Cost lors de la conception

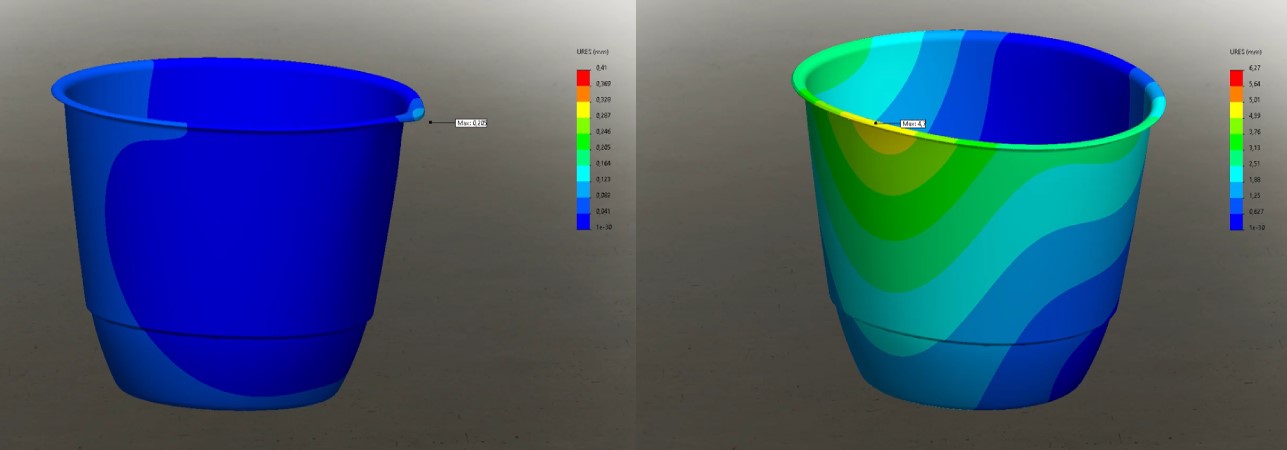

Utilisation d’outils de simulation

Nos outils de simulation mécanique et rhéologique nous permettent d’étudier le comportement des pièces et de nos procédés, dès la phase de conception, c’est-à-dire avant de produire la première pièce.

Ces outils sont indispensables à la réussite de tout projet de plasturgie, car ils font gagner un temps précieux sur la phase de développement, ce qui contribue à réduire les erreurs, donc à faire baisser les coûts et à accélérer la mise sur le marché.

Exemple : trouver l’épaisseur minimale en injection, par la simulation mécanique

L’épaisseur minimale qu’il est possible d’atteindre dépend des caractéristiques mécaniques. Anvi Plasturgie détermine cette épaisseur grâce aux outils de simulation mécanique.

Comme le montre l’exemple ci-dessous, l’utilisation de renforts est un moyen efficace pour rigidifier les pièces par le design.

Exemple : Vérifier le bon remplissage d‘un moule, par simulation rhéologique

Les outils de simulation rhéologique permettent de vérifier que la matière injectée dans le moule s’écoule de manière homogène. La simulation permet ainsi d’éviter d’avoir recours à de nombreux prototypes lors de la mise au point, ce qui limite les coûts de développement.

Recherche approfondie de solutions alternatives

Les pièces qui s’avèrent complexes à fabriquer demandent parfois une réflexion approfondie lors de la conception. Même lorsque la réalisation de moules complexes semble inévitable, Anvi Plasturgie cherche toujours à vous proposer des solutions alternatives, par des modifications du design.

Exemple : réalisation d’une pièce en 2 parties, contenant un capot avec des clips. Chaque clip entraîne un surcoût de 10 à 15% sur le prix de vente de la pièce. Dans une telle situation, Anvi Plasturgie propose de revoir la conception du produit afin d’intégrer les clips en réalisant des crevées, afin que la zone de clip contenant le retour soit démoulable de manière naturelle.

Une vision globale des procédés et de l’outillage

Au moment de dessiner une pièce, il faut penser en permanence au procédé et à l’outillage qui va permettre de la réaliser, car les exigences ne sont pas les mêmes en injection, soufflage ou rotomoulage.

Les compétences outillage d’Anvi Plasturgie nous permettent ainsi de garder une vision globale de la pièce et des procédés, depuis la conception jusqu’à la production.

Intégration de l’aspect logistique

Peu importe le procédé, pour des raisons de logistique, il est toujours préférable de concevoir des pièces empilables ou qui s’imbriquent, afin d’économiser sur les coûts de stockage et de transport.

Anvi Plasturgie cherche toujours à optimiser les produits pour faciliter la manutention et le transport des produits.

Par ailleurs, lorsque les volumes le permettent, nous conseillons également de prévoir l’automatisation des opérations d’emballage et de palettisation.

Vous souhaitez démarrer la production de pièces plastiques et êtes à la recherche d'un plasturgiste capable de vous accompagner ? Contactez-nous !